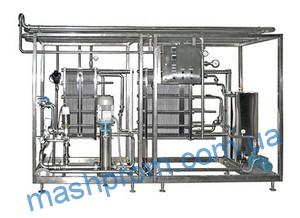

Состав установки по основным узлам:

1.Приемный бак продукт

2.Насос центробежный продукта

3.Аппарт пластинчатый (бессклеевое соединение уплотнения с пластиной)

4.Выдерживатель

5.Клапан переключающийся для продукта

6.Система водоподготовки (инжекторная или через пластинчатый теплообменник)

7.Запорная и регулирующая арматура для теплоносителя

8.Запорная и регулирующая арматура для хладоносителя

9.Пульт управления установкой (релейная или аналоговая схема)

| Продукт | Молоко и кисломолочная продукция |

| Производительность в час, л | 15 000 |

| Количество пластинП-0,36 кл (неклеевое соединение РТИ) ст. AISI304, шт: В секции регенерации 1 В секции регенерации 2 В секции пастеризации В секции охлаждения общее | 81 81 49 65 276 |

| Температура продукта на входе в аппарат, оС | +8…+10 |

| Температура продукта на выходе на сепаратор,оС | +36…+40 |

| Температура пастеризации (устанавливается), оС | +75…+85 |

| Температура выходящего продукта (регулируется), оС | +4…+6 |

| Время выдержки при температуре пастеризации, сек | от 20 до 400 сек и выше |

| Коэффициент регенерации, % | 80…85 |

| Теплоноситель первичный вторичный | Пар Горячая вода |

| Давление пара, МПа | 0,3…0,4 |

| Расход пара, кг/час | 285…340 |

| Температура горячей воды ,оС | +82…+93 |

| Расход горячей воды, л/час | 15 000 |

| Хладоноситель | ледяная вода |

| Температура хладоносителя, оС | 0…+1 |

| Кратность расхода хладоносителя | 2…2,5 |

| Сжатый воздух: | |

| Давление, МПа | 0,55…0,6 |

| Расход, м3/час | 0,5…1,0 |

| Электрическое питание: | |

| Напряжение, В | 220/380 |

| Частота, Гц | 50 |

| Потребная мощность, кВт | 6,0 |

| Размер резьбы патрубков подсоединения: | |

| Продукт (вход и выход из установки) | Rd78х1/6″ (Dу 50) |

| Теплоноситель (вход и выход) | Rd78х1/6″ (Dу 50) |

| Хладоноситель (вход и выход) | Rd78х1/6″ (Dу 50) |

| Габаритные размеры установки, мм | 3600х1500х2000 |

| Масса, кг | 2100 |

| Система автоматики | Пневмоэлектрическая |

Приборы контроля регулирования системы управления обеспечивают:

— Автоматический возврат недопастеризованного продукта на повторную пастеризацию.

— Автоматическое поддержание заданной температуры пастеризации.

— Автоматический возврат в приемный бак:

— недопастеризованного продукта (с возможностью отключения);

— недоохлажденного продукта (с возможностью отключения);

— охлажденного продукта при достижении нижнего уровня в приемном баке (с возможностью отключения).

— Автоматическую временную запись температуры пастеризации продукта, отвода на сепаратор-очиститель и температуры на выходе из установки.

— Световую индикацию рабочих режимов и звуковую сигнализацию аварийных режимов установки.

— Световую индикацию уровня продукта в баке-балансере.

— Возможность работы установки в автоматическом и ручном режимах.

Установка полностью собрана на раме из нержавеющей стали и полностью подключена электрически и механически, проверена на заводе на стенде. Пульт управления установкой располагается в шкафу из нержавеющей стали.Все детали установки, контактирующие с продуктом, изготовлены из никелесодержащей нержавеющей стали марки 12Х18Н10Т (или стали AISI 304)ГОСТ 5632-72 и резины марки 51-3050 ТУ 38-1051705-86, разрешенной Минздравом РФ для контакта с пищевыми жидкостями. Вся сварка установки выполнена в среде инертного газа с внутренним поддувом, что обеспечивает необходимые санитарные условия и устраняет риск загрязнения продукта на сварных соединениях.Конструкция теплообменников и других элементов установки исключает возможность попадания в продукт во время работы через уплотнительные элементы не стерильных сервисных сред (вода, пар, воздух).

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: