Система автоматизированного комплексного контроля чистовых железнодорожных осей колесных пар вагонов «СНК Ось-3» обеспечивает применение всех обязательных и дополнительных методов приемочного УЗК и ВТК, согласно РД, к каждой контролируемой оси с документированием всего процесса контроля и его результатов.

Установка обеспечивает проведение 100% ультразвукового контроля, с последующим анализом результатов и принятием решения о браковке оси, а также выдачей полного протокола контроля в электронном виде. Вывод краткого протокола обеспечен на бумажном носителе. Все результаты УЗК в виде Б-Сканов по всем каналам для каждой проконтролированной оси сохраняются на жестком диске с возможностью архивации.

Структура металла оценивается путем сравнения амплитуды эхосигнала от противоположного торца оси при прозвучивании с каждой торцевой поверхности продольными волнами в осевом направлении с амплитудой эхосигнала в стандартном образце (метод Т1), а также зеркально-теневым методом с цилиндрической поверхности в радиальном направлении – путем оценки ослабления донного сигнала (метод Т2).

Контроль на отсутствие внутренних дефектов осуществляется эхо-импульсными методами:

- А1 – с каждой торцевой поверхности продольными волнами в осевом направлении;

- А2 – с цилиндрических поверхностей продольными волнами в радиальном направлении;

- А3 – с цилиндрических поверхностей поперечными волнами в осевом направлении.

Установка также обеспечивает 100% вихретоковый контроль цилиндрической поверхности оси, галтельных переходов, а также торцов оси с возможностью обнаружения дефектов класса Б согласно РД 32 144-2000.

Рис.2 Внешний вид системы автоматизированного комплексного контроля чистовых железнодорожных осей колесных пар вагонов «СНК Ось-3».

Контроль оси начинается по нажатию соответствующей кнопки в программном обеспечении установки, после чего балка с закрепленными на ней преобразователями опускается и последние устанавливаются на тело оси. Каждый датчик имеет свою зону контроля и занимает положение в начале этой зоны. Затем включается подача контактной жидкости (масло) и ось приводится во вращение. Преобразователи смещаются вдоль оси, обеспечивая равномерное сканирование детали. После того, как датчик оказывается в конце своего участка контроля, он отводится от оси. Когда последняя пара датчиков достигает конечное положение, все элементы установки отводятся в исходную позицию. Тем временем управляющий компьютер производит обработку данных, выдает краткий протокол результатов контроля и сохраняет полные результаты в базе данных. Робот-перегрузчик перемещает проконтролированную ось на позицию выгрузки и одновременно с этим загружает следующую на позицию контроля.

Рис. 3 Сканирование поверхности оси ультразвуковыми и вихретоковыми преобразователями.

Все сохраненные данные можно в любой момент просмотреть на компьютере. Здесь можно получить подробную информацию о каждом выявленном дефекте:

- пространственная ориентация дефекта;

- координаты дефекта;

- амплитуда эхо-сигнала от дефекта;

- протяженность дефекта;

- эквивалентная площадь обнаруженного дефекта;

- эквивалентный диаметр обнаруженного дефекта.

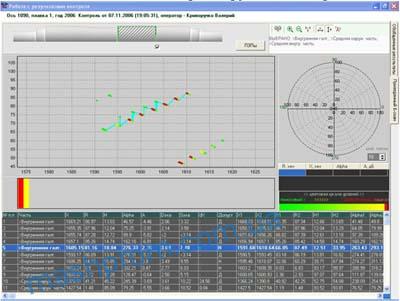

Рис. 4 Окно просмотра результатов УЗ контроля.

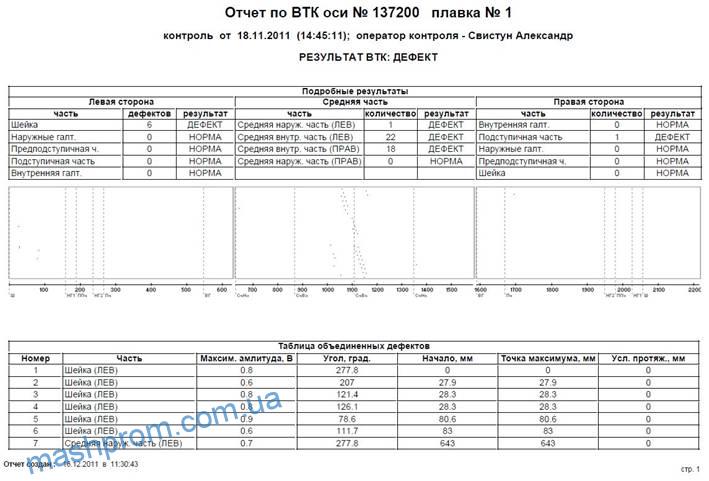

Рис. 5 Окно просмотра результатов ВТ контроля.

Основные преимущества системы:

- 100% комплексный неразрушающий контроль оси

- обнаружение внутренних (УЗК), поверхностных и подповерхностных дефектов (ВТК);

- процесс контроля полностью автоматизирован;

- производительность контроля до 10 осей в час;

- сохранение всех результатов контроля с возможностью выдачи протоколов;

- стабильность акустического контакта за счет специальной конструкции преобразователей и их крепления;

- световая и звуковая сигнализация при обнаружении дефектов.

На данный момент установка успешно эксплуатируется на таких предприятиях как: ОДО «Попаснянский вагоноремонтный завод» г.Попасное, ПАО «Стахановский вагоностроительный завод» г.Стаханов, ПАО «Крюковский вагоностроительный завод» г. Кременчуг.

Рис. 6 Эксплуатация системы автоматизированного комплексного контроля чистовых железнодорожных осей колесных пар вагонов «СНК Ось-3» на предприятии ОДО «Попаснянский вагоноремонтный завод» г. Попасное.

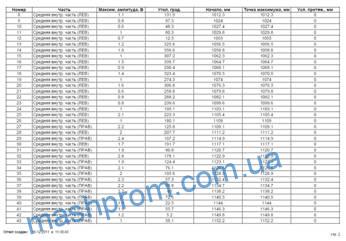

Рис. 7 Протокол ультразвукового контроля с выявленным дефектом.

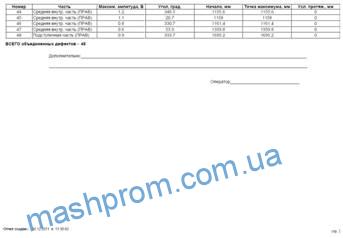

Рис. 8 Протокол вихретокового контроля с выявленным дефектом.

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: