Установка гидродинамическая серии П8-ГД, с функциями: перемешивания, измельчения, подогрева, пастеризации, варки, гомогенизации (диспергирования), вакуумирования, охлаждения и выгрузки продукта предназначена для изготовления термизированных кисломолочных продуктов:

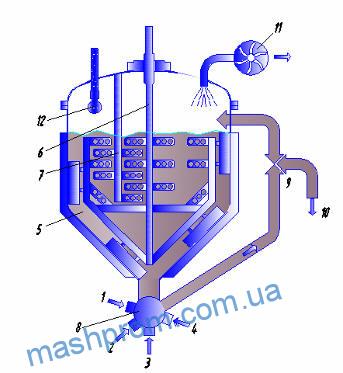

Основные узлы.

Конструкция установки

1-4. Входы продукта

5. Процессорная емкость с нагреваемой рубашкой

6. Скребковая мешалка

7. Неподвижная мешалка

8. Агрегат диспергирующий

9. Рец иркуляционный канал

10. Выход продукта

11. Вакуумный насос

12. Моющая головка

Герметичная емкость с змеевиковой рубашкой для нагрева и охлаждения, тихоходная скребковая мешалка с плавающими скребками, диспергирующий агрегат со специальным зубчатым гомогенизирующим элементом, вакуумный насос, пульт управления.Вспомогательные устройства встроены в распределительный шкаф. Установка снабжена системой подъема крышки, вспомогательным емкостным оборудованием для загрузки сухих и жидких компонентов. Установка снабжена моющими головками.

По желанию заказчика установка может комплектоваться дополнительным оборудованием:

— Объемный насос типа ОНВ

— Дополнительная емкость

— Жиротопка

и др.

Описание технологического процесса.

Данная установка является вакуумной миксерной системой. Загрузка продукта в установку осуществляется при поднятой крышки и существует возможность через дополнительную отдельно стоящую емкость(воронку), возможна подача жидких продуктов через автоматический клапан. Через емкость(воронку), жидкости и сухие вещества втягиваются в смесительную камеру диспергатора посредством разрежения (разности давлении) через продуктовый вход. Диспергатор является главным узлом установки. Его скоростная роторно-статорная система диспергирует и гомогенизирует жидкотекучие и среднетекучие продукты. Крыльчатка диспергатора за счет центробежной силы подает продукт через циркуляционный канал в емкость. Конструкция и принцип действия диспергатора описан далее. В емкости с змеевиковой рубашкой, предназначенной для нагрева и охлаждения, вращается скребковая мешалка с плавающими скребками. Мешалка поддерживает циркуляцию и перемешивание продукта. Ее движущиеся пластины (скребки) проходят по внутренней поверхности стенок емкости, препятствуя таким образом наслоению продукта и тем самым улучшают теплообмен. Неподвижная мешалка усиливает эффект смешивания. С конической части емкости продукт снова попадает в диспергатор, и т.д. Во время технологического процесса вакуумный насос непрерывно вакуумирует емкость и дезодорирует продукт. После впуска воздуха в емкость, готовый продукт выгружается объемным насосом исключающий механическое воздействие на продукт (ОНВ, при выключенном диспергаторе).

Конструкция.

Гидродинамическая установка роторного типа является модульной установкой. Все компоненты (емкость, диспергатор, вакуумный насос, объемный насос ОНВ) находятся на нержавеющей станине.

Агрегат диспергирующий (диспергатор)

Рабочими органами диспергатора являются крыльчатки, ротор и статор. Крыльчатки сначала засасывают

продукт и направляют его в область ротора и статора. При вращении ротора продукт под действием центробежной силы продавливается через периодически совмещающиеся и перекрывающиеся каналы ротора и статора. При такой организации течения продукта образуются кавитационные процессы, т.е. происходит разрыв однородности продукта на множество отдельных потоков и образование в кавитационных пузырьков, заполненных смесью газа. Поэтому после такой обработки продукт принимает вид однородной

высокодисперсной эмульсии. Для уплотнения вала диспергатора используется двойное уплотнение английской фирмы JOHN CRANE, которое смазывается водопроводной водой. Его марка 0400/Т2100/S/AR1S1/M. Ротор диспергатора одновременно выполняет роль насосной крыльчатки. Его насосное действие вытесняет продукт в циркуляционный трубопровод. Через него продукт направляется в емкость, и процесс повторяется. При достижении требуемого конечного качества.

Скребковая мешалка

Мешалка предназначена для обеспечения равномерного перемешивания продукта по всему объема емкости. Мешалка расположена по центру, закреплена в крышке емкости, приводится в движение червячным редуктором (оснащен преобразователем частоты). Скребки прикреплены к мешалки с возможностью движения, что обеспечивает непрерывное соскребание продукта со стенок емкости.

Емкость(Котел)

Цилиндроконическая емкость с герметично закрывающейся крышкой. Рубашка предназначена для нагрева и охлаждения. Теплоноситель или хладоноситель (в зависимости от технологического процесса) проходит по винтовой змеевиковой рубашке, рассчитанной на высокое давление от 0,1 до 0,4 МПа. На крышке смонтированы: — штуцер для подключения вакуума, электроконтактный моновакуумметр с контролем минимума/максимума, клапаном впуска воздуха, клапаном избыточного давления. — смотровое окно с подсветкой — моющие головки системы CIP — привод мешалки — датчик уровня — клапан подачи воды Запирание крышки осуществляется посредством быстросъемных зажимов. Открывание (закрывание) крышки осуществляется посредством подъемника вертикально вверх (вниз).

Вакуумная система

Вакуумная система оснащена всей необходимой арматурой и предназначена: — для деаэрации продукта — для всасывания сухих и жидких компонентов — для вакуумирования емкости. Состав системы: — Мощный водокольцевой насос. — Пневматические клапана — Предохранительный клапан Автоматические функции вакуумной системы: — Вакуумный насос включается и выключается посредством контакта минимума и максимума на моновакуумметре в соответствии с заданными параметрами. — Блокировка подачи воды в вакуумный насос. — Автоматическая система подачи воды. Во избежание залива вакуумного насоса водой в процессе простоя, трубопровод подачи воды оснащен клапаном. Когда вакуумный насос включается или выключается, клапан автоматически обеспечивает открытие или закрытие подачи воды и препятствует излишнему расходу воды.

Терморегуляция

Заданная на терморегуляторе температура достигается и поддерживается автоматически. Контроль температуры обеспечивают два электроконтактных термодатчика, которые расположены на патрубке выхода из емкости и в рециркуляционном канале. Также в установке предусмотрены клапана подачи острого. Клапана осуществляют подачу пара непосредственно в продукт. Они установлены в конусной части емкости. В установку входит система очистки острого пара отвечающий гигиеническим нормам использования в пищевой промышленности. Контрольные, измерительные и управляющие приборы.

В комплект поставки может входить:

— смотровое стекло.

— электроконтактный мановакуумметр для автоматического поддержания вакуума.

— термодатчики для измерения температуры в вакуумной емкости.

— предохранительный клапан давления для защиты от недопустимого высокого давления.

— система подачи теплоносителя.

— датчики уровня продукта.

— вакуумная система.

— паровая очистительная система.

Приводы

Приводом скребковой мешалки служит червячный мотор-редуктор, установленный на крышке емкости. Приводом диспергатора служит двигатель с возможностью изменения скорости вращения за счет использования частотного преобразователя со следующими характеристиками: — мощность привода – 30,0 кВт — вращение – 0…3000 об/мин

Паровая очистительная система

Предназначена для очистки пара соприкасающегося с продуктом, от химических примесей до санитарных норм, установки необходимого рабочего давления (3 атм) в змеевиковой рубашке и давления острого пара в установку. Система также позволят осуществлять регулировку, поддержку заданной по технологии температуры. Линия острого пара, которая контактирует с продуктом, выполнена из нержавеющей пищевой стали 12Х18Н10Т, 14Х17Н2 и материалов, разрешенных для контактирования с пищевыми продуктами, с учетом гигиенических требований.

Преимущества установки П8-ГД

— Высокое качество получаемого продукта;

— Увеличенные сроки хранения продукта;

— Универсальность установки и гибкость технологического процесса;

— Простота в эксплуатации и обслуживании;

— Конструкция мешалки обеспечивает равномерное перемешивание продукта и его вертикальную циркуляцию

в камере.

— Скребковые элементы мешалки не допускают образования на стенках камеры пригара;

— Все узлы и детали рам и арматуры выполнены из нержавеющей стали.

— В качестве термоизоляции применен высокоэффективный экологически чистый малогорючий материал,

защищенный специальной обшивкой.

— Конструкция установки обеспечивает возможность ее эффективной безразборной мойки

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГИДРОДИНАМИЧЕСКИХ УСТАНОВОК

Наименование параметра | Ед. изм. | П8-ГД-300 | П8-ГД-600 | П8-ГД-850 | П8-ГД-1000 | П8-ГД-1300 |

2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Объем смесительной камеры геометрический | дм3 | 300 | 650 | 850 | 1000 | 1300 |

| Объем смесительной камеры рабочий | дм3 | 250 | 400 | 600 | 850 | 1000 |

| Тип рубашки | | Комбинированная: Объемная+Спирально-лепестковая | |

| Давление в спирально-лепестковой рубашке | МПа | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 |

| Давление в объемной рубашке | МПа | 0,15 |

| Давление в рабочем объеме чаши | МПа | -0.04…+0,3 |

| Давление пара, подаваемого в обрабатываемый продукт | МПа | 0,3 |

| Давление сжатого воздуха | МПа | 0,63 |

| Теплоизоляция | | «АРМАФЛЕКС» |

| Тип мешалки | | Якорно-лопастная, комбинированная со скребками |

| Частота вращения мешалки (реверсивное вращение) | об/мин | от 0 … 35 |

| Мощность привода двигателя мешалки | кВт | 1,8 | 1,8 | 3 | 3 | 3 |

| Дно емкости | | Коническое обогреваемое (охлаждаемое) |

| Теплоноситель | | Пар, горячая вода |

| Хладоноситель | | Ледяная, артезианская вода |

| Контроль температуры | | Датчик в рециркуляционном канале и на входе в диспергатор |

| Температура нагрева продукта | С | До100 | До100 | До100 | До100 | До100 |

| Температура охлаждения продукта | С | До 8 | До 8 | До 8 | До 8 | До 8 |

| Габаритные размеры | мм | | | | | |

— длина | А | 2200 | 2500 | 2500 | 2500 | 2500 |

— ширина | В | 2300 | 2400 | 2400 | 2400 | 2400 |

— высота | С | 3800 | 3800 | 3800 | 3800 | 3800 |

| Масса | кг | 1500 | 1800 | 2100 | 2200 | 2300 |

Агрегат диспергирующий П8-ОДС-10 |

| Производительность | м3/час | Не менее 10 |

| Давление нагнетания | МПА | Не менее 0,1 |

| Частота вращения ротора | об/мин | 0…3000 |

| Диаметр патрубков, | | |

— всасывающего | мм | 100 |

— нагнетательного | мм | 50 |

| Мощность двигателя | кВт | 30 |

| Электрическое питание-трехфазный ток | | |

Напряжение | В | 380±38 |

Частота | Гц | 50±0, |

Гарантийный срок на оборудование 18 месяцев;

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: